钢材在大跨径桥梁中的应用越来越广泛,防腐涂装设计是钢结构桥梁设计的重要内容,其方案的合理性对钢结构桥梁的使用安全性、耐久性及美观性都起着至关重要的作用。在油漆防腐年限到达,防腐作用越来越低,部分桥梁长期受到水汽、汽车尾气等腐蚀气体的侵蚀,导致涂层劣化出现病害。有必要对桥梁进行二次防腐涂装,保障他的安全性和耐久性。

图1 浐灞2号桥

一、桥梁二次防腐涂装必备因素

防腐油漆已经接近或者超过使用年限,而出现腐蚀情况;

(1) 桥梁钢结构外表面原有涂层局部发生起泡、开裂、剥落等病害,导致钢材裸露发生锈蚀,对桥梁结构造成安全隐患,且影响桥梁美观。

二、原有涂装方案详情了解

举例,原有桥梁涂装方案为:

①钢材表面处理:底材喷砂处理至国际标准ISO850 I-I 1998之Sa2.5级(国标委GB8923-88),表面粗糙度达到ROGOTEST NO.3 BN9a级。②钢结构外表面:底涂层为70μm环氧富锌漆,中间涂层为100μm 环氧漆,面涂层为70μm聚氨酯漆。

③钢箱梁内表面:240μm氟碳漆。

原有钢结构防腐涂装体系局部如存在起泡、开裂、剥落等耐久病害,导致钢材裸露发生锈蚀,如图2所示。

图2原有涂层耐久性病害

该桥原有涂层发生耐久性病害的原因主要有:

(1)原有涂装体系漆膜厚度与现行规范相比偏小,影响整个涂层体系对腐蚀介质的屏蔽性;

(2)长期受到水汽、汽车尾气等腐蚀气体的侵蚀,导致涂层劣化出现病害。

二、桥梁二次防腐涂装方案

3.1涂装部位

(1)主要构件:钢塔(外表面)、钢箱梁(外表面)、索道管端部(外表面)。

(2)附属构件:钢栏杆(外表面)。

3.2设计年限

钢塔、钢箱梁及索道管端部为桥梁结构主要构件,维修养护难度较大,故涂装体系保护年限按照《公路桥梁钢结构防腐涂装技术条件》(JT/T 722-2008)[2](以下简称“JT/T-722”)长效型(15~25年)进行设计。

钢栏杆为桥梁结构附属构件,日常易受到行人及车辆的磨损冲撞,为保持美观性,维养重涂频率较高,故涂装体系保护年限按照JT/T 722普通型(10~15年)进行设计。

3.3 腐蚀环境

跨河大桥,桥梁所处环境湿度较大,水汽及车辆排放的尾气等腐蚀性气体对桥梁造成的侵蚀作用较为明显;过往交通量大,维修养护对车辆通行造成的不利影响较大;桥梁结构造型特殊,维修难度较大,养护成本较高。基于兼顾桥梁涂装耐久美观及节省涂层维修养护成本的考虑,腐蚀环境类型按照较高防腐等级选择,根据JT/T 722中对腐蚀环境的划分,该桥所处腐蚀环境按“C5-I(腐蚀程度较高的工业环境)”考虑。

3.4 涂装方案

(1)钢结构主要构件外表面涂装方案

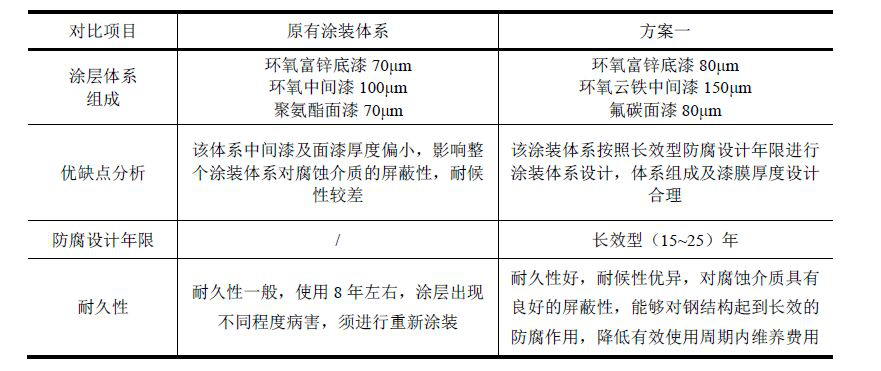

针对该桥钢结构外表面防腐涂装技术需求,本着防腐、耐久、美观、经济的原则,同时结合JT/T 722中针对长效型“C5-I(腐蚀程度较高的工业环境)”腐蚀环境类型下钢结构外表面涂层配套体系技术性能要求,拟定三个钢结构防腐涂装方案,并对方案进行对比分析,涂装体系及技术优缺点具体见表1所示。

表1 钢结构外表面涂装方案对比

通过以上三种方案优缺点的对比分析可知,方案一虽然相对普通涂层体系价格稍高,但是防腐效果及耐久性突出,使用年限较长,能够有效延长桥梁重涂时间间隔,显著降低防腐涂层体系在使用寿命周期内桥梁养护维修成本。方案二价格相对稍低,但是防腐效果及使用耐久性远不如方案一,后期养护维修成本将大大增加,综合效益不如方案一;方案三的聚硅氧烷面漆防腐效果突出,但对施工环境条件及施工操作要求苛刻,容易出现涂装失败的风险,且大多为进口产品,价格较高,导致国内工程应用案例相对较少,为本项目提供可借鉴的经验较少。综上分析,建议本项目钢结构外表面涂装体系采用方案一。方案一与原有涂装体系的对比见表2。

表2 方案一与原有涂装体系对比说明

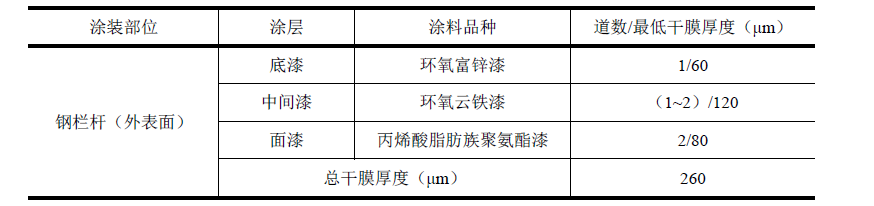

(2)钢结构附属构件外表面涂装体系组成

表3 钢结构附属构件外表面涂装体系组成

四、结论

(1)桥梁钢结构防腐为重新涂装设计,在进行涂装体系设计时,须明确原有涂装体系发生病害的原因,有针对性地进行涂装方案设计,确保新的涂装体系的适用性及耐久性。

(2)桥梁结构造型独特,涂装施工难度较大,为兼顾涂装耐久性及节省涂层维修养护成本,腐蚀环境类型宜按照较高防腐等级选择,以延长桥梁重涂时间间隔,使涂装体系长久有效发挥防腐效果。

(3)在进行防腐涂装方案选择时,应同时考虑使用耐久性及经济性,选用性价比较高的涂装体系。